Zakład produkcji spożywczej dzieli się na trzy strefy higieniczne: zieloną, żółtą i czerwoną. W każdej z tych stref obowiązują specjalne zasady dotyczące higieny. Ponadto mogą występować znaczne różnice w kwestii wymagań dotyczących stali i temperatury. Jeśli nie są znane te potrzeby, powstaje duże ryzyko awarii sprzętu, kondensacji wyrównawczej i innych potencjalnych zagrożeń.

Kluczowe wymagania dotyczące temperatury

Większość ludzi uważa, że najlepiej jest utrzymywać niską temperaturę wewnątrz szafy sterowniczej. Jednak systemy sterowania działają najlepiej w temperaturze od 32 do 40 stopni. Jeżeli temperatura wewnętrzna spadnie zbyt mocno, będziesz marnować energię na zbyt duże chłodzenie a ponadto, otwierając drzwi i powodując skraplanie, ryzykujesz awarią sprzętu.

Podobnie jak w przypadku wysokiej temperatury powodującej uszkodzenie systemów sterowania oraz wewnętrznych komponentów, zbyt niska temperatura wewnętrzna również może mieć negatywny wpływ. Jeżeli temperatura wewnętrzna spadnie zbyt mocno poniżej temperatury otoczenia, wzrośnie prawdopodobieństwo skraplania wewnątrz szafy sterowniczej.

Są trzy możliwości zapobiegania temu zjawisku:

1. Możesz dodać wewnętrzny wentylator do szafy sterowniczej. Poruszające się powietrze pomoże wyeliminować skraplanie.2. Możesz zainstalować odpływ kondensatu. Jest to zawór jednodrożny, który umożliwi odpływ wody, ale nie pozwoli jej wpływać do środka.

3. Możesz użyć grzałki, aby zwiększyć temperaturę wewnętrzną, gdy szafy sterownicze są stosowane w zimnych środowiskach i w czerwonej strefie higienicznej, w której istnieje prawdopodobieństwo mycia strumieniem wody o wysokiej temperaturze.

Odpowiednie zarządzanie temperaturą jest niezbędne w celu utrzymania optymalnej pracy sprzętu elektronicznego i sterującego, ale też ogólnie – działalności całego zakładu. Musisz zrozumieć swoje potrzeby w zakresie temperatury i utrzymywać jej na odpowiedni poziom przez cały czas działania instalacji. Obejmuje to chłodzenie jednostki w miarę potrzeb, ale również ogrzewanie, jeżeli temperatury wewnętrzne spadną zbyt mocno lub w czasie niektórych procedur czyszczenia.

Zapobiec przegrzewaniu i skraplaniu

Aby zapobiec przegrzewaniu się urządzeń elektronicznych i elektronicznych układów sterowania, po pierwsze trzeba ustalić, jaka temperatura wewnętrzna jest najlepsza. Aby zachować prawidłowe funkcjonowanie układów sterowania i zapobiec wewnętrznemu skraplaniu, należy standardowo utrzymywać temperaturę wewnętrzną na poziomie 30–35 stopni Celsjusza. Po drugie trzeba ustalić, jaka jest średnia temperatura otoczenia w hali produkcyjnej oraz ustalić, czy występują jej wahania, czy może utrzymuje się ona na względnie stałym poziomie.

Gdy znasz już parametry temperatury wewnętrznej i temperatury otoczenia, możesz obliczyć potrzeby w zakresie chłodzenia; wykorzystując darmowe Therm 6.7. Gdy już określimy charakterystykę temperatury w zielonej i żółtej strefie higienicznej, należy wykonać kilka korekt dla czerwonej strefy higienicznej, gdzie może zaistnieje potrzeba korekty temperatury w czasie mycia strumieniem wody.

Należy pamiętać, że mycie strumieniem wody szaf sterowniczych w czerwonej strefie higienicznej będzie odbywać się z wykorzystaniem ekstremalnie wysokich temperatur. Temperatura wody i środków chemicznych może dochodzić do 76 stopni i uderzać w zewnętrzną stronę szaf sterowniczych, której temperatura to około 32 stopnie. Ta ekstremalna różnica temperatur może powodować kondensację wyrównawczą, gdy gorąca woda wchodzi w kontakt z chłodniejszą powierzchnią.

Aby zapobiec kondensacji wyrównawczej, należy wyrównać temperaturę wewnętrzną w stosunku do zewnętrznej temperatury strumienia myjącego. Przed rozpoczęciem procedury mycia strumieniem wody trzeba wyłączyć układ chłodzenia. Następnie należy użyć wewnętrznej grzałki w celu zwiększenia temperatury, tak aby temperatury wody do mycia i szafy sterowniczej były równoważne. Pomaga to zmniejszyć różnicę temperatur i zapobiega powstawaniu kondensatu.

Systemy chłodzenia

Istnieją dwa rodzaje systemów chłodzenia, zapewniających różne stopnie ochrony – systemy chłodzenia z obiegiem zamkniętym i z obiegiem otwartym. Ich zastosowanie zależy od środowiska oraz potrzeb w zakresie poziomu ochrony.

System chłodzenia z obiegiem zamkniętym będzie zapobiegał przedostawaniu się do szafy sterowniczej powietrza z otoczenia i cząstek. Powietrze wewnętrzne i zewnętrzne lub powietrze z otoczenia pozostają cały czas oddzielone. To idealne rozwiązanie, gdy wymagana jest maksymalna ochrona komponentów oraz sprzętu elektrycznego przed pyłem i wilgocią.

W systemie z obiegiem zamkniętym czujniki umożliwiają klimatyzatorowi automatyczną regulację w zależności od wymagań w zakresie temperatury. Systemy chłodzenia przerwą pracę, gdy osiągnięta zostanie żądana temperatura i wznowią ją, gdy temperatura wewnętrzna wzrośnie. Jest to zatem bardziej efektywna energetycznie opcja niż system z obiegiem otwartym.

Czujniki stosowane w systemach z obiegiem otwartym mogą być mniej dokładne w porównaniu z czujnikami w systemach z obiegiem zamkniętym. Zazwyczaj są one projektowane w celu włączania i wyłączania systemu klimatyzacji, a nie regulowania temperatury wewnętrznej. W systemie z obiegiem otwartym obieg powietrza otoczenia i powietrza wewnętrznego odbywa się przy użyciu systemu wyciągowego lub wentylatorowego, który odpowiednio tłoczy chłodniejsze powietrze otoczenia do szafy sterowniczej lub wyciąga gorące powietrze wewnętrzne na zewnątrz. W związku z tym chłodzenie jest zależne od różnicy pomiędzy powietrzem otoczenia a powietrzem wewnątrz.

W tego typu systemie cyrkuluje powietrze, które może nanieść pył i inne cząstki do wnętrza szafy. Filtr może usunąć część z nich, ale niektóre zanieczyszczenia i tak przedostaną się do systemu. W czystym środowisku nie jest to większy problem, ale w przypadku pracy w obszarze, w którym powietrze zawiera cząstki stałe, może dochodzić do nagromadzenia się ich wewnątrz szafy sterowniczej, co w następstwie grozi awarią sprzętu.

Zrozumienie środowiska i stosowanie odpowiedniego obiegu systemu chłodzenia właściwie dobranego do zastosowania pozwoli zapobiec awarii sprzętu oraz nieplanowanym przestojom.

Potrzeby w zakresie materiałów

Kolejną kluczową kwestią jest dopilnowanie, aby elektronika była chroniona i upewnienie się, że używasz materiału właściwe dobranego do środowiska oraz zastosowania. Stal to doskonały wybór do większości zastosowań, a dwa najczęściej spotykane jej typy stosowane w zakładzie produkcji spożywczej to T316 i T304.

T316 jest mocniejsza i bardziej odporna na korozję. Najlepiej sprawdza się w surowych środowiskach, bogatych w chlor i/lub w miejscach, gdzie stosowane są wysoce korozyjne rozpuszczalniki, takie jak w czerwonej strefie higienicznej. Jednak stal T304 jest doskonałym wyborem do wielu zastosowań w obszarze produkcji żywności i najprawdopodobniej będzie wystarczająca w zielonej oraz żółtej strefie higienicznej. W środowiskach, w których stosowane są kwasy azotowe, lepszym wyborem będzie stal T304, ponieważ kwas azotowy może powodować korozję wżerową stali T316. Kwasy azotowe zazwyczaj są stosowane do produkcji nawozów, produktów farmaceutycznych, środków grzybobójczych i środków wybuchowych.

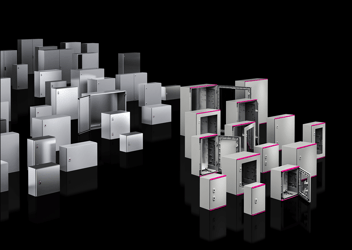

Gdy już ustalisz podstawy sterowania temperaturą, systemy klimatyzacji i typ stali, możesz rozpocząć dobór rozwiązań do swoich indywidualnych potrzeb. Główną funkcją szaf sterowniczych jest zabezpieczenie komponentów wewnętrznych i urządzeń elektronicznych. Jednak systemy sterowania mogą być montowane na drzwiach skierowanych do zewnątrz w celu umożliwienia obsługi sprzętu. Jeśli szafy sterownicze mają być stosowane jako stanowisko sterowania, będziesz musiał je zmodyfikować, aby można było w nich umieścić żądane systemy sterowania i przełączniki przy jednoczesnym zachowaniu poziomu ochrony wymaganego dla danego zastosowania.

Skomentuj